写稿

投稿

写稿

投稿

绿氢是氢能产业未来发展方向。为了更好地谋划氢能产业发展,我们需要对绿氢产业链进行系统剖析。绿氢产业链主要包括上游绿氢制取、中游绿氢储运和下游绿氢应用。绿氢制取不同于灰氢、蓝氢、废氢制取,它在技术、成本、市场等方面有其自身的特点。

上游绿氢制取:新型制氢技术仍在路上

目前,常规制氢的方法主要有三种:一是以煤炭、天然气为代表的化石能源重整制氢,二是工业副产气制氢,三是电解水制氢。常规的制氢技术路线中以传统化石能源制氢为主,全球范围内主要是使用天然气制氢,我国由于煤炭资源比较丰富,因此主要使用煤制氢技术路线,占全国制氢技术的 60%以上;工业副产气制氢约占30%;电解水制氢约占3%。

电解水制氢具有绿色环保、生产灵活、纯度高等特点,可以满足高纯度的氢气需求。但缺点是能耗大,制氢成本是目前工业化制氢领域最高的,单位制氢成本是煤制氢的4~5 倍。制氢成本受电价的影响很大,电价占其总成本的70%以上。若采用市电生产,制氢成本约为30-40元/公斤。目前电解成本高是制约电解水制氢技术推广使用的最重要原因。但同时在我国三北地区,大量可再生能源电力如风电和光伏发电还存在不能并网的情况。由于电能不能大规模储存,弃风弃光会造成能源的浪费。因此,未来我国采用可再生能源进行电解制氢的潜力很大。

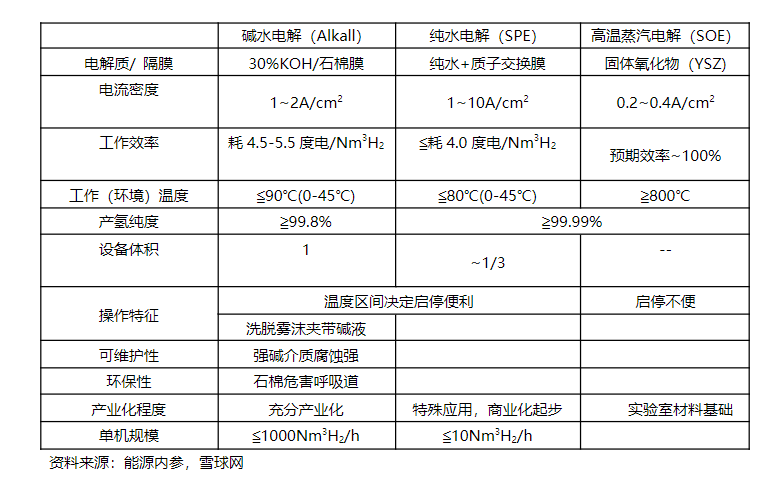

绿氢是采用再生能源电解水得到的氢气,生产过程能做到零碳排放。根据电解水采用的隔膜不同,又可分为碱水电解、质子交换膜水电解、固体氧化物水电解。碱水电解技术最成熟。国内的质子交换膜水电解制氢技术尚处于从研发走向工业化的前期阶段。固体氧化物水电解目前仍处于实验室研发状态。

三类电解水技术对比

根据《能源情报》信息,目前碱水电解制氢在国内已经工业化,我国电解水装置的安装总量在1500~2000套左右,通过电解水所制氢气总量在8×104t/a。碱水电解成本最低,国内单台最大产气量为1000立方米/小时。质子交换膜水电解尽管流程简单,但采用贵金属电催化剂,成本偏高,国内单台最大气量为50立方米/小时;从提高能效的角度,以固体氧化物电解质的固体氧化物水电解技术(SOEC)采用固体氧化物作为电解质材料,可在400~1000℃高温下工作,可以利用热量进行电氢转换,具有能量转化效率高且不需要使用贵金属催化剂等优点,因而效率可达100%。

在上游绿氢制取市场,重点企业有上海电力、节能风电、阳光电源、吉林电力、新天绿色能源、金凤科技等。

中游绿氢储运:高压氢罐接近全球领先水平

2.1氢储存

氢的储存方式主要有气态储氢、液态储氢和固态储氢。氢的储运高度依赖技术进步和基础设施建设,是产业发展的难点。氢储运技术的总体发展方向是从"低压到高压"、"气态到多相态"。

气态储氢,就是将氢气压缩到耐高压容器中。高压气态储氢是目前主要的储氢方式,分为高压氢瓶和高压容器两大类;其中钢质氢瓶和钢质压力容器技术最为成熟。高压气态储氢具有成本低、能耗低、充放速度快的特点,但储氢量较小,只适应小规模、短距离的运输场景。目前,美国、加拿大、日本已经实现70Mpa高压气态储氢瓶量产。我国燃料电池车载主流储氢方式仍然是35MPa碳纤维缠绕Ⅲ型瓶,而70MPa刚刚开始推广。目前国内在车用储氢瓶领域领先的企业有中材科技、沈阳斯林达和京城股份等。

液态储氢,可分为低温液态储氢和有机液体储氢。低温液态储氢将冷却至-253℃的液化氢气储存于低温绝热液氢罐中,储运简单,储存密度大,但存在液化和运输过程中能耗大的缺点。有机液体储氢是利用某些不饱和有机物与氢气进行可逆加氢和脱氢反应,实现氢的储存。有机液体储氢的优势在于性能稳定、安全性高,但存在反应温度较高、脱氢效率较低、催化剂易被中间产物毒化等问题。目前,国外70%左右的氢气采用低温液氢运输,美国垄断了全球约85%的低温液氢生产和应用,国际液氢有两大巨头:美国的AP和PRAX。国内目前有低温液氢储运技术和产业化能力的企业主要有富瑞氢能、中科富海等。中国低温液氢生产成本高达500元/kg,是美国的20倍以上。国内低温液态氢主要作为航天火箭推进器燃料。武汉氢阳是国内做有机液体储氢的领先企业,其开发的常温常压下液态有机储氢(LOHC)技术在世界范围内处于领先地位。武汉氢阳第一批储氢工程于2019年3月正式投产。

固态储氢,是利用过渡金属或合金与氢反应,以金属氢化物形式吸附氢,然后加热氢化物释放氢。固态储氢具有储氢密度高、储氢压力低、安全性好、放氢纯度高等优势;但主流金属储氢材料重量储氢率仍低于3.8wt%。固态储氢适合于对体积要求较严格的场合,如在燃料电池汽车领域的应用。国外固态储氢已在燃料电池潜艇中商业应用,在分布式发电和风电制氢规模储氢中得到示范应用;国内固态储氢已在分布式发电中得到示范应用。国内固态储氢代表企业主要有稀土储氢材料的北京浩云金能、厦门钨业和镁基储氢材料的镁源动力、镁格氢动等。

从储氢成本来看,短中期高压气态储氢仍是当下储氢方式的主流;但长期来看,待技术突破及产能扩大后,低温液化储氢与金属氢化物固态储氢是最有发展潜力的储氢方式。

2.2氢输运

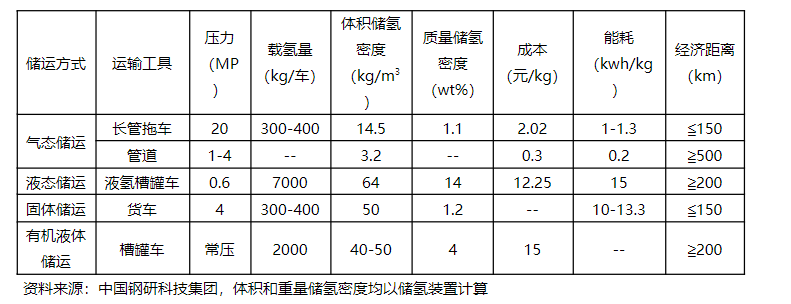

氢的输运方式,按输运对象来分,可分为气态输运、液态输运和固体输运三种;按输运方式来分,主要分为长管拖车、管道运输、槽罐车运输三种。

高压气态输运主要采用长管拖车、管道运输二种方式。高压长管拖车是氢气近距离输运的重要方式,技术较为成熟;国内通常用20MPa长管拖车运氢,国外则采用45MPa纤维全缠绕高压氢瓶长管拖车运氢。管道输运是实现氢气大规模、长距离运输的重要方式;但建造管道初期投资额较大。目前,目前全球已建成超过5000公里的氢气管道,其中美国拥有2600公里以上的氢气管道,而我国仅有约400公里的输氢管道。

液氢输运通常适用于距离较远、运输量较大的场合。液氢运输对液化的设备要求高,投资大、能耗高;但采用液氢储运能够减少车辆运输频次,提高加氢站供应能力。国外液氢应用广泛,日本、美国已将液氢罐车作为加氢站重要的运输方式之一,如日本的液氢还可以利用铁路和轮船进行长距离或跨洲际输送。。国内液氢运输的主要运输方式是槽罐车运输,且只有航天领域存在液氢运输。

固体输运,可采用特定的货车运输。轻质储氢材料,具有高的体积储氢密度和重量储氢率,作为储氢装置具有较大潜力。低压高密度固态储罐仅作为随车输氢容器使用,可以提高单车运氢量和运氢安全性。

氢不同输运方式的技术比较

根据《中国氢能源及燃料电池产业白皮书》提供的信息,目前我国氢能示范应用主要围绕工业副产氢和可再生能源制氢产地附近(小于200公里)布局,氢能储运以高压气态方式为主。氢能市场渗入前期,氢的输运将以45MPa长管拖车、低温液氢、管道(示范)输运等方式,因地制宜,协同发展。

从成本方面来看,管道运输成本最低,但管道运输容易受到需求面的影响。因此在氢能发展初期,管道运输纯氢并不适用,但是可采用天然气管道输送氢气以降低成本。长管拖车适合运输至距离较短的加氢站;由于目前燃料电池市场规模较小,氢需求量较小,大多氢源地与加氢站的距离较短,长管拖车运氢仍是短期的主要运氢方式。液氢槽罐车适合长距离运输,目前受制于成本和能耗问题,它还处于导入期;但长期来看,液氢槽罐车将会是取代长管拖车运氢的主要运输方式。

下游绿氢应用:核心零部件技术仍待突破

发展氢能源对于中国战略意义深远。氢能在能源、交通、工业、建筑等领域具有广阔的应用前景,尤其以燃料电池车为代表的交通领域是氢能初期应用的突破口与主要市场。

3.1加氢站

加氢的基础设施是燃料电池车应用的重要保障,也是氢能发展利用的关键环节。经过氢气压缩机增压的氢气存储于高压储氢罐,再通过氢气加注机为氢燃料电池加注氢气。加氢站的技术路线有站内制氢和外供氢两种。由于目前国内氢气按照危险品管理,所以尚未有商用的站内制氢加氢站。外供加氢站则是通过长管拖车、管道输送氢气、液氢运输后,在站内进行加压、存储和加注。

加氢站系统主要有制氢系统(自制氢)或输送系统 (外供氢)、调压干燥系统、氢气压缩系统、储气系统、售气加注系统和控制系统六个主要子系统。加氢站系统的三大核心装备为氢气压缩机、储氢系统和氢气加注机。在不计土地费用的前提下,我国加氢站投资建设成本约1500万左右,其中设备成本约1150万元,占比达77%,而最重要的氢气压缩机和氢气加注机分别占32%和14%。

目前我国加氢站所采用的氢气压缩机仍需外购,国内现有压缩机制造商多数仅能生产用于石油、化工领域的工业氢气压缩机。国外氢气压缩机龙头有美国PDC、英国豪顿、德国Andreas Hofer等;国内氢气压缩机龙头企业主要有北京中鼎恒盛、北京天高、江苏恒久机械以及京城股份等。

加氢机目前仍然依赖进口。国内70MPa加氢机处于试验阶段,与国外商业化运营的70MPa加氢机指标差距较大。国外领先企业主要有德国林德气体、美国空气化工等。国内企业主要有富瑞特装、厚普股份、上海舜华等。

根据规划,在2020 年,中国将建成 100 座加氢站,日本建成 160 座加氢站,韩国建成 80 座加氢站。据中商产业研究院数据,截至2020年11月21日我国累计建成88座加氢站,较去年年底新增27座。其中已投入运营的有80座,另有50座正在建设当中,还有99座正在规划中。

我国参与建设加氢站的企业有宇通、氢枫能源、亿华通、上海神力和同济大学等,其中氢枫能源自2016年起已经建设了10座加氢站,其中自营站6座,是国内加氢站建设和运营的领头企业。参与运营的企业有亿华通、上海舜华、宇通、国鸿氢能、大洋电机、上海重塑等。我国布局加氢站的上市企业主要有厚普股份、嘉化能源、美锦能源、雪人股份、雄韬股份等。

3.2燃料电池

燃料电池有助于实现氢能的移动化、轻量化和大规模普及。燃料电池系统是由电堆及辅助系统构成,电堆是核心,包括质子交换膜、催化剂、扩散层、双极板。在当前的商业应用中,质子交换膜燃料电池、熔融碳酸盐燃料电池和固体氧化物燃料电池是三种主流的燃料电池技术路线。

质子交换膜燃料电池的优点是工作温度低、启动快、比功率高,适用于交通和固定式电源领域,它已成为现阶段国内外主流的应用技术。熔融碳酸盐燃料电池具有工作温度较高,反应速度较快、不需贵金属催化剂、提高燃料有效利用率等优点,但存在高温条件下液体电解质较难管理,长期腐蚀和渗漏现象严重等问题;小型熔融碳酸盐燃料电池可应用于通讯、气象电站和水面舰船、机车等热电联供场景。固体氧化物燃料电池燃料的优点是适应性广、能量转换效率高、全固态、零污染、模块化组装,它常应用在大型集中供电、中型分电、小型家用电热联供等领域。

我国主要集中在质子交换膜燃料电池和固体氧化物燃料电池领域开展研发和产业化。自“十五”以来,我国燃料电池技术取得了一定的进展,但工程化、产业化水平滞后,核心零部件技术仍有待突破,总体技术水平落后于日本、韩国等国家。质子交换膜燃料电池使用铂及其合金作为催化剂,其成本高昂,我国尚处实验研究阶段。核心零件质子交换膜,现阶段主流产品多为美国、日本制造;气体扩散层极大影响燃料电池成本和性能,主流生产企业分布于日本、加拿大、德国等。

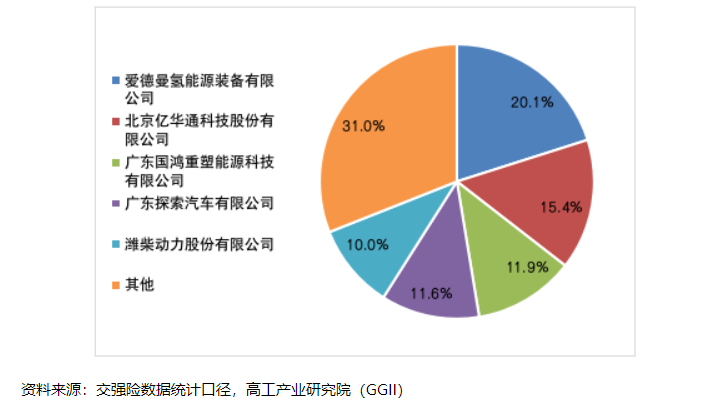

随着燃料电池技术的不断成熟,相关产品已逐步进入商业化应用阶段,可广泛应用在交通、工业、建筑、军事等场景。目前,日本丰田和韩国现代占全球燃料电池出货量的三分之二, 日本氢燃料电池专利数居全球首位。在全球氢燃料电池汽车发展方面,日本和韩国走在前列,丰田、本田和现代也是全世界范围内燃料电池汽车累计销量最高的三家车企。根据深圳高工产业研究院(GGII)发布的《燃料电池汽车月度数据库》统计显示,2020年我国氢燃料电池系统装机量约为79.2MW,同比下降37%。其中,氢燃料电池系统在客车上的合计装机量约为71.7MW,同比增长46%;在专用车上的合计装机量约为7.5MW,同比下降90%。从装机量排名来看,2020年氢燃料电池系统装机量排名前五的企业分别为爱德曼、亿华通、国鸿重塑、探索汽车、潍柴动力,前五家企业装机量占2020年中国氢燃料电池系统装机量的69%。

2020年我国氢燃料电池系统装机量TOP5

推荐资讯: